Edelstahl kleben

6 Möglichkeiten, Edelstahl zu kleben

Wenn es um Witterungs- und Korrosionsbeständigkeit, hohe Hygieneanforderungen oder Ansprüche an das optische Erscheinungsbild geht, kommen im Industriebau oftmals nichtrostende Edelstähle zum Einsatz. Zeitgemäße Fügetechniken mit Klebstoff bzw. Klebebändern ersetzen hier mehr und mehr die traditionellen Verbindungsmethoden wie Nieten, Schweißen oder Schrauben. Vorteilhaft dabei ist, dass Kleben mechanische Eigenschaften sowie Optik nicht beeinträchtigt und zudem neue Werkstoffkombinationen möglich werden.

Edelstähle sind legierte bzw. unlegierte Stähle mit besonderem Reinheitsgrad, was z.B. den Schwefel- oder Phosphorgehalt anbelangt. Je nach gewünschter Eigenschaft enthalten sie dazu oftmals bestimmte Anteile an Chrom / Nickel oder Molybdän, Titan, Niob, Vanadium oder Wolfram. Edelstähle werden oft auch unter dem Begriff „Edelstahl rostfrei“ zusammengefasst. Solche nichtrostenden Stähle finden etwa bei hohen Hygieneanforderungen oder Ansprüchen an das dekorative Aussehen sowie Korrosionsbeständigkeit der Bauteile Verwendung.

Materialeigenschaften von Edelstahl

Physikalisch gesehen ist Edelstahl ein besonders reiner Stahl. Sein Phosphorgehalt liegt unter 0,025 %. Dabei unterscheidet man grundsätzlich zwischen legierten und unlegierten Edelstählen. Legierte Edelstähle sind zum Beispiel Chromstahl, Chromnickelstahl, Chrom-Molybdänstahl, Chrom-Vanadium Stahl oder Titanstahl. In der Praxis steht Edelstahl vor allem für rostfreien Stahl.

Eine ästhetisch hochwertige Oberfläche von Bauteilen aus Edelstahl wird durch Schleifen, Polieren, Schwabbeln oder Bürsten erreicht. Ein Vorteil ist dabei, dass danach keine Beschichtung erforderlich ist, um einen dauerhaften Oberflächenschutz zu erreichen. Der Stahl bildet an seiner Oberfläche eine dünne Passivschicht aus Chromoxid, die sich bei Beschädigung von selbst wieder erneuert.

Durch seine hochwertigen Designeigenschaften ist Edelstahl geradezu prädestiniert für den Einsatz moderner Klebetechniken. Moderne Klebstoffe erlauben nicht nur dauerhaft hochfeste Verbindungen. Sie bilden auch eine unsichtbare Verbindungstechnik, die hervorragend zu Bauteilen mit ästhetisch hohem Anspruch passen.

Einsatzbereiche

Edelstahl ist nicht nur rostfrei. Er ist auch stark korrosions- und temperaturbeständig und elektrisch leitfähig. Außerdem ist es ein äußerst hygienisches Material mit hoher ästhetischer Anmutung. Genau diese Eigenschaften sind es, die die häufigsten Einsatzbereiche von Edelstahl begründen.

In der chemischen Industrie zeigen sich Behälter, Tanks, Armaturen und Rohleitungen aus Edelstahl unempfindlich gegenüber aggressiven Prozessmedien. In der pharmazeutischen und Lebensmittel-Industrie schätzt man vor allem die hygienischen Eigenschaften. So lassen sich Bestecke, Behälter und Prozessanlagen aus Edelstahl zum Beispiel leicht reinigen und desinfizieren.

In der Architektur, aber auch im Automobil- und Bootsbau verbindet Edelstahl ein hochwertiges Design mit dauerhafter Korrosionsbeständigkeit und Langlebigkeit. Bei Automobilen wird Edelstahl vor allem für Karosserieteile eingesetzt, die hoher mechanischer Beanspruchung ausgesetzt sind und dabei edel aussehen sollen. Im Bootsbau ist Edelstahl ideal für Funktionselemente, die sehr hohe Festigkeit verlangen und dabei beständig gegen Seewasser sein müssen.

Kleben statt Schweißen

Bei der Verarbeitung nichtrostender Stähle ersetzen zeitgemäße Fügetechniken mit Klebstoff bzw. Klebebändern mehr und mehr die traditionellen Verbindungsmethoden wie Nieten, Schweißen oder Schrauben. Gerade bei Edelstahl-Sichtflächen bietet sich das Kleben an, weil mechanische Punktverbindungen wie Schweißpunkte oder Bohrungen komplett entfallen, was nicht nur dem optischen Erscheinungsbild zugutekommt. Eine großflächige, unsichtbare Fügung bzw. Befestigung dünner Edelstahl Rostfrei-Teile wird durch Kleben ebenfalls erst möglich, denn die flächige Klebung verteilt Spannung sowie Kräfte gleichmäßig über eine große Fläche.

Vorteile des Klebens von nichtrostenden Stahl

- Als wärmearmes Fügeverfahren beeinträchtigt Kleben die mechanischen Eigenschaften nicht

- Vermeidung galvanischer Korrosion im Kontakt zwischen unterschiedlichen metallischen Werkstoffen – d.h. elektrochemische Entkoppelung

- keine Anlauffarben, kein Wärmeverzug oder aufwendige Nachbearbeitung

- dadurch sind neue Werkstoffkombinationen möglich

- Abdichten des Nahtbereiches gegen äußere Einflüsse

- Gewichtseinsparung

- unsichtbare Befestigung

Außerdem kompensieren die elastischen Eigenschaften der Klebschicht unterschiedliche Wärmeausdehnungen verschiedenartiger Fügepartner, z. B. bei Edelstahl-Glas-Klebverbindungen. Schwingungen und Stöße werden gedämpft.

Das Kleben ist allerdings nicht geeignet für Betriebstemperaturen oberhalb von ca. 180 °C.

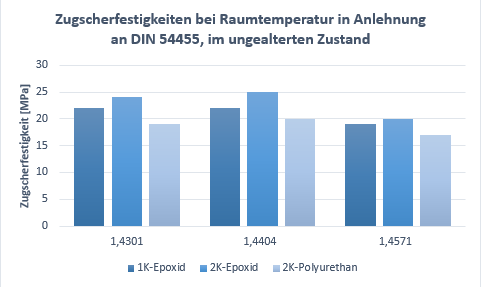

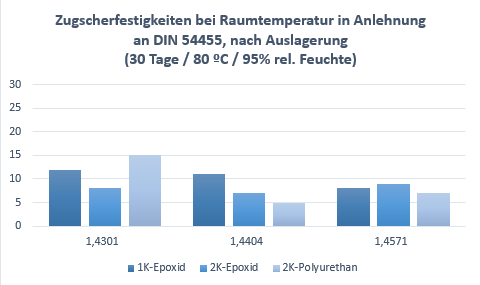

In der Vergangenheit wurde oftmals unterstellt, dass sich nichtrostende Stähle aufgrund ihrer inerten Oberfläche grundsätzlich schlecht kleben lassen. Diese Annahme konnte inzwischen für viele Klebstoffsysteme widerlegt werden. So haben Festigkeitsuntersuchungen an Klebverbindungen z.B. mit warmhärtenden Epoxidharzklebstoffen gezeigt, dass das strukturelle Kleben von nichtrostenden Stählen in ausreichender Qualität bei unlegierten und niedrig legierten Stählen sehr gut möglich ist. Einzig bei Edelstahlverbunden unter extremer klimatischer Exposition (z.B. langanhaltender feuchtwarmer Belastung) ist eine Schädigung in der Polymer-Metall-Grenzschicht als festigkeitsreduzierend und Lebensdauer verkürzend identifiziert worden.

Oberflächenvorbereitung

Bauteile aus Edelstahl lassen sich problemlos mit anderen Edelstahl-Komponenten verkleben. Auch eine Verklebung mit Kunststoffen und anderen Metallen ist kein Problem. Im Mittelpunkt stehen dabei moderne Epoxidharz-Kleber, die wie eine Vermittlerschicht wirken und auch zwischen unterschiedlichen Materialien eine kraftschlüssige Verbindung sicherstellen.

Eine sorgfältige Oberflächenvorbereitung ist dabei die entscheidende Voraussetzung für eine dauerhafte Verklebung. Grundsätzlich müssen alle Klebestellen frei von Schmutz, Staub und Fett sein. Besonders glatte Oberflächen sollten durch leichtes Anschleifen aufgeraut werden. Gesägte Teile sollten entgratet werden, um eine auch optisch hochwertige Verbindung zu erreichen.

Unerwünschte Kleberreste sollten sofort entfernt werden. Nach Aushärten des Klebers ist dies nur noch mit hohem mechanischem Aufwand möglich.

Sechs geeignete Edelstahl-Klebstoffe

Die Bandbreite der für Edelstahl-Klebungen geeigneten Klebstoffe reicht von 1K-/2K-Epoxy-Klebestoffe über 1K-/2K-Polyurethane, 2K-MMA-Klebstoff und diverse Anaerobe sowie Cyanoacrylate. Am häufigsten zum Einsatz kommen jedoch Zweikomponentenklebstoffe auf Epoxidharz- oder Polyurethanbasis, die drucklos bzw. unter geringem Fixierdruck bei Raumtemperatur aushärten.

- Methacrylat Klebstoff bzw. MMA Zwei-Komponenten-Klebstoff ist ein Multitalent, er zählt zur Kategorie der Acrylat-Klebstoffe und eignet sich besonders zum schlagzähen Kleben von Edelstahl sowie auch in Verbindung mit Kunststoffen. Solch eine extrem robuste Klebung erreicht Zugscherfestigkeiten bis zu 27 MPa. Zudem besitzt MMA Klebstoff eine hohe Reißdehnung und ist äußerst zäh. Die Aushärtung basiert dabei auf Polykondensation, die durch einen Härter/Initiator in einer Art Kettenreaktion geschieht. MMA-Klebstoff besitzt eine äußerst niedrige Oberflächenspannung und eignet sich deswegen hervorragend für Metall-/Edelstahl-Verbindungen.

- Ein- oder zweikomponentige Silikonklebstoff bestehen aus einer Siliziumverbindung. Man unterscheidet hier zwischen essigsauervernetzendem Silikon sowie neutralvernetzendem Silikon (Oxim- und Alcoxy-Silikone). Ersteres ist auch unter dem Begriff Azetatsilikon verbreitet und verbindet als transparenter Glasklebstoff auch Metalle wie Edelstahl und Aluminium.

- STPU Polymer-Klebstoffe zählen zu den Hybrid-Montageklebstoffen auf PU Basis. Diese reagieren mit silanmodifizierten Isocyanaten. Solche STPU-Klebstoff gibt es als 1K und 2K Hybrid-Montageklebstoff; 1-K-Produkte härten durch Reaktion mit der Luftfeuchtigkeit zu langkettig vernetzten Polymeren aus. Dies bedeutet eine hohe Flexibilität des Klebstoffes. Die mechanischen Eigenschaften ähneln denen des Silikonklebstoffs. Aufgrund der hohen Selbsthaftung kommen diese Klebstoff z.B. zum spannungsausgleichenden Kleben sowie Montieren von Edelstahlteilen mit verschiedensten Materialien wie Holzwerkstoffen, Kunststoffen (z.B. Hart-/ Weich-PVC, GFK etc.) oder Glas zum Einsatz. Anwendung finden sie u.a. im Fahrzeug- und Karosseriebau, Metall- und Apparatebau, Container- und Schiffsbau sowie zum Abdichten von Lüftungs- und Klimaanlagen.

Profitipp: STPU Polymer Klebstoffe lassen sich zwar weitgehend primerfrei zum Kleben von Edelstahl einsetzen. Wenn Klebestellen Witterungseinflüssen ausgesetzt sind, ist jedoch der Einsatz von Haftvermittlern angeraten, die die Dauerbeständigkeit deutlich verbessern. - Ein leistungsfähiger 2-Komponenten-Konstruktionsklebstoff auf Acrylat- bzw. Epoxidharzbasis zum hochfesten Kleben von Edelstahl mit anderen Metallen sowie mit Faserverbundwerkstoffen wie CFK und GFK ist zum Beispiel 3M Scotch-Weld 7270. Acrylat-Formulierungen bewirken hier eine schnelle Anfangsfestigkeit und solche auf Epoxidharzbasis hohe Endfestigkeiten. Der Hybrid-Konstruktionsklebstoff enthält winzige Glaskugeln zur optimalen Kontrolle der Klebschichtdicke. Zusätzlich signalisiert der integrierte Farbindikator die optimale Mischung der beiden Komponenten und visualisiert durch den Farbwechsel von Gelb auf Grün den Verlauf der Härte-Phase. Deswegen wird Scotch-Weld 7270 auch als Ampelklebstoff bezeichnet.

- Ein weiterer zähelastischer 2-Komponenten-Konstruktionsklebstoff auf Acrylatbasis ist Scotch-Weld DP 810, der ebenfalls gute Schlagfestigkeiten bei dynamischen Belastungen erzielt. Dieser verbindet Edelstahl mit anderen Metallen oder Kunststoffen wie ABS, PMMA oder PVC.

- Für Edelstahl-Klebungen kommen auch Klebebänder zum Einsatz. Auf dem Markt sind hier etwa doppelseitige Hochleistungsklebebänder, wie das 3M VHB-Klebeband 4941F aus geschlossenzelligem Acrylatklebstoff zur Verbindung von hochenergetischen Werkstoffen in verschiedenartigen Materialkombinationen wie z.B. Edelstahl, Stahl und Aluminium.

Die Auswahl des passenden Klebstoffs hängt im Einzelfall von einer Reihe von Faktoren ab. Zu ihnen gehören:

- Partnerwerkstoffe

- Einsatzbedingungen der Konstruktion und

- Art der Beanspruchung

Profitipp: Besonders beim Kleben nichtrostender Stähle ist wie bei allen anderen Fügeteilwerkstoffen grundsätzlich darauf zu achten, dass keine dauerfeuchten, korrosionsfördernden Spalten im Umfeld der Verklebung vorhanden sind. Eine Verbesserung der Korrosionsbeständigkeit geklebter Verbunde aus nichtrostenden Stählen lässt sich durch eine entsprechende Oberflächenvorbehandlung, wie z. B. Beizen oder Elektropolieren, erzielen.

Sicherheitsvorkehrungen beim Kleben von Edelstahl und Expoxidharz-Kleber

Epoxidharz-Kleber können beim direkten Kontakt mit der Haut schwere Allergien auslösen. Ohne geeignete Schutzmaßnahmen können schon nach wenigen Tagen Verätzungen auftreten. Auch Juckreiz, Entzündungen oder gar Wunden sind nicht auszuschließen.

Daher müssen beim Umgang mit Epoxidharzen immer Handschuhe getragen werden. Empfehlenswert sind hier spezielle Chemikalienhandschuhe, während Einweg-Latexhandschuhe eher ungeeignet sind. Beim dauerhaften Arbeiten mit Epoxidharz sollte ein geeigneter Schutzanzug oder zumindest eine Schürze getragen werden. Auch eine Schutzbrille ist hier unerlässlich.

Die meisten Epoxidharze enthalten zwar keine Lösungsmittel. Dennoch muss mit schädlichen Dämpfen gerechnet werden. Der Arbeitsplatz sollte daher gut belüftet sein. Besonders beim Sägen und Schleifen des ausgehärteten Materials entsteht gesundheitsschädlicher Feinstaub. Hier ist eine Staubschutzmaske mit A2-Filtern unerlässlich.

Anwendungsbereiche von Edelstahlklebungen

Aufgrund der genannten Vorteile erstrecken sich die Einsatzfelder von strukturellen Klebungen in der Praxis vom Fahrzeug- sowie Flugzeugbau, über die Lebensmittel- und Life-Science-Branche, den Elektronikbereich, Holzbau und Kaschierklebungen bis hin zur Klebung von Magneten (Rotoren bei elektrischen Maschinen). So werden im Schienenfahrzeugbau heute zum Beispiel vielfach Außenanbauelemente aus nichtrostenden Stählen an die Fahrzeugstruktur (teilweise ebenfalls aus Edelstahl) geklebt.

Im Außenbereich beim Fassaden- und Brüstungsbau werden heute, z.B. durch strukturelles Kleben, Edelstahlpaneele flächenbündig an Unterkonstruktionen befestigt, die mittels Schrauben rückseitig im Mauerwerk verankert sind. Dies gilt genauso für die strukturell geklebten Ganzglasfassaden, die ohne erkennbare Befestigungselemente auskommen. Bei dieser als Structural Glazing bezeichneten Methode werden großflächig Elemente aus Isolierglas auf fest mit dem Untergrund verbundene Adapterrahmen aus nichtrostendem Edelstahl geklebt. Dies erschließt Planern neue Design-Freiräume. Abhängig von der Anwendung müssen die verwendeten Klebstoffe dabei für Temperaturbereiche zwischen -40 °C und 150 °C sowie für UV-Beständigkeit ausgelegt sein. Edelstahldachrinnen werden heute ebenfalls vermehrt geklebt.

Im Innenbereich werden etwa Lüftungsanlagen, Verkleidungsteile für Rolltreppen, Aufzugs- und Lüftungsanlagen bis hin zu polierten Edelstahlspiegeln oder Designteile durch Klebstoffe unsichtbar fixiert. Ebenso wie etwa Kappen bei Edelstahlhandläufen oder -bögen. Fachleute berichten hier aus Ihrer Praxis von einem Faktor Zehn im Hinblick auf Zeitersparnis. Dies gilt auch, wenn beispielsweise Glas-Geländerfüllungen in einem Kastenprofil zu befestigen sind oder Edelstahl-Schutzkanten an Wänden fixiert werden müssen. Im Treppenbau werden die Holzstufen bei Zweiholmtreppen schon länger mit einem speziellen Klebeband aufgeklebt, wo früher hierzu noch aufwendig Laschen angeschweißt und die Stufen von unten verschraubt werden mussten.

Und selbst in den Medizinbereich hat die Klebetechnik heute Einzug gefunden: Polypropylenspritzen mit eingeklebten Edelstahlkanülen lassen sich kostengünstig in Großserienproduktion fertigen. Und bei Endoskopen, wie sie in der minimalinvasiven Chirurgie zum Einsatz kommen, werden winzige, nur drei Millimeter kleine Linsen ins Edelstahlobjektiv eingeklebt. Die Klebung übersteht hier sogar die Sterilisation.

FAQ

Welcher Klebstoff eignet sich für Edelstahl?

Der 3M™ Scotch-Weld™ 2-Komponenten-Konstruktionsklebstoff auf Acrylatbasis DP8407NS ist ideal für Edelstahl. Er bietet eine hohe Anfangsfestigkeit und eine gute Scherfestigkeit. Dieser Klebstoff ist beständig gegen viele Chemikalien, Wasser und hohe Temperaturen.

Sollte ich Edelstahl kleben oder schweißen?

Ob Sie Edelstahl kleben oder schweißen sollten, hängt von der Anwendung ab. Kleben bietet eine gleichmäßige Lastverteilung und ist ideal für dünne, empfindliche Materialien. 3M hat spezielle Klebstoffe wie den 3M™ Scotch-Weld™ Edelstahlklebstoff. Schweißen hingegen bietet eine hohe Festigkeit und ist ideal für strukturelle Anwendungen. Es erfordert jedoch spezielle Ausrüstung und Fachkenntnisse.