Polyoxymethylen (POM) kleben

Verkleben von Polyoxymethylen (POM)

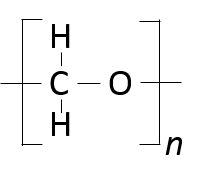

Der Thermoplast POM zählt wegen seines hervorragenden Gleit- und Verschleißverhaltens zu den technischen Kunststoffen. POM schlägt dabei mit seinen herausragenden mechanischen Eigenschaften die Brücke zu den kostspieligeren metallischen Werkstoffen, ersetzt diese oft und gehört daher zu den bevorzugten Konstruktionswerkstoffen, z. B. für Feinmechanik-Präzisionsteile. Normalerweise gelingt hier das Kleben meist nur nach einer Oberflächenvorbehandlung (Beflammen, Ätzen mittels Primer, Corona, Niederdruckplasma). Moderne, leistungsfähige Klebstoffe können darauf aber verzichten.

Geschichte

Entdeckt wurde Polyoxymethylen von Hermann Staudinger in den 1920er Jahren bei Forschungen zu Makromolekülen. Erstmals synthetisiert wurde POM aber erst 1952 vom Chemieriesen DuPont, der sich die Herstellung 1956 patentieren ließ und POM unter dem Namen DELRIN auf den Markt brachte.

Unterschieden wird zwischen dem Homo- (POM-H) und Copolymer (POM-C). Deren Weiterverarbeitung kann sowohl durch Extrusion bei 180 – 230 °C (POM-C) als auch über Spritzguss bei 195 – 225 °C (POM-H) erfolgen.

Eigenschaften

Bei den Thermoplast-Kunststoffen zählt Polyoxymethylen (POM) zu den global am häufigsten verwendeten. Es wird aufgrund seiner hohen Schlagzähigkeit, Festigkeit, Härte und Steifigkeit geschätzt. Bedingt durch seinen niedrigen Reibungskoeffizienten, einer hohen Warmformbeständigkeit, dem ausgezeichneten Gleit- und Abriebverhalten in Verbindung mit niedrigen Reibwerten wird das Material häufig als technischer Kunststoff eingesetzt – vornehmlich für Präzisionsteile. Die hohe Rückstellelastizität von Polyoxymethylen macht den Kunststoff für Anwendungen im Bereich Schnappverbindungen interessant. Zudem weisen POM-Thermoplaste wegen der hohen Kristallinität eine enorme Widerstandsfähigkeit gegen vielerlei Chemikalien auf: Sie sind beständig gegenüber verdünnten Laugen oder Säuren (pH > 4) sowie halogenierte, aromatische und aliphatische Kohlenwasserstoffe, Öle und Alkohole. Aufgrund der hohen Kristallinität ist POM ungefärbt opak weiß.

Technische Daten POM

| Dichte | 1.39–1.42 g/cm3 |

| Bruchdehnung | 27 %–31 % (Reißdehnung, POM-C) |

| 40 %–50 % (Reißdehnung, POM-H) | |

| Elastizitätsmodul | 2600–3100 MPa |

| Wärmeleitfähigkeit | 0,31-0,37 W/m K |

| Thermischer Ausdehnungskoeffizient | 1,1 x 10−4·1/K |

| Schmelzpunkt | 163 (POM-C) - 178 °C (POM-H) |

| Oberflächenenergie | < 36 mN/m |

Ausgewählte Handelsnamen und Markeneigner:

CELCON, HOSTAFORM (Ticona/Celanese)

DURACON (Polyplastics)

IUPITAL (Mitsubishi Engeneering Plastics)

LUCEL (LG Group)

ULTRAFORM (BASF SE).

Anwendungsgebiete

POM zählt wegen seines hervorragenden Gleit- und Verschleißverhaltens zu den technischen Kunststoffen. Dort schlägt POM mit seinen herausragenden mechanischen Eigenschaften die Brücke zu den kostspieligeren metallischen Werkstoffen. POM ersetzt diese oft gewichtsmindernd sowie kostensparend und gehört daher zu den bevorzugten Konstruktionswerkstoffen, z. B. für Feinmechanik-Präzisionsteile. Technisch leicht zu realisierende, thermische Formgebungsprozesse machen es zudem für eine Massenfertigung solcher Bauteile bestens geeignet. Wichtigste Einsatzgebiete sind:

Im Maschinenbau / in der Fahrzeugindustrie:

- Zahnräder, Wellen, Schaltwerke, Kleinstgetriebe, Kugellagerkäfige, Passteile, wie Haltebuchsen und Gleitlager

- Bauelemente von Kraftstoffpumpen, Vergasern und Tankverschlüssen

- Gehäuse und Komponenten für Wasserpumpen, Armaturen und Ventile

- Lager, Schrauben, Muttern für Uhrwerke

- Lautsprechergitter (Auto)

Elektrotechnik:

- Präzisionsteile für Telefone, Radio-, TV-, Kopierer, Tonwiedergabe- und Fax-Geräte, Steckverbinder, Spulenkörper

Verpackung:

- Sprühdosen, Gasfeuerzeugtanks, Gasampullen.

Bau- und Möbelindustrie, Konsumgüterbereich:

- Türschlosssysteme, Scharniere, Beschläge, Tür- und Fenstergriffe

- Schnapp- und Federelemente

- Gartenschläuche

Sonstiges:

- Reißverschlüsse, Haken, Skibindungsteile, Insulin-Pen, Dry Powder Inhaler, Spielzeug

POM erkennen

Freies Formaldehyd wird beim Verbrennen vom POM oder bei Verarbeitungstemperaturen von mehr als 220 °C wieder frei. Dies ist verbunden mit einem merklichen, reizenden Geruch. Dadurch ist im Vergleich zu anderen technischen Thermoplasten sehr einfach festzustellen, ob der Stoff falsch verarbeitet wurde.

POM kleben

Wie alle Kunststoffe mit einer wachsartigen Oberfläche sowie guter Chemikalienbeständigkeit lässt sich POM mit seiner unpolaren Oberfläche, der niedrigen Oberflächenenergie und der damit verbundenen schlechten Benetzbarkeit ohne spezielle Vorbehandlung kaum sicher kleben. Eine langzeitstabile Verklebung mit Metall, Glas, Kunststoffen und Keramik mit einer hohen Haftfestigkeit stellen demzufolge besondere Herausforderungen an die Fertigungsindustrie. Hier müssen in der Regel gezielte Vorbehandlungsverfahren eingesetzt werden, um die Oberflächenenergie zu erhöhen (Corona, Niederdruckplasma, Beflammen, Ätzen mit einem Primer oder konzentrierte Phosphorsäure). So bewirkt die Oberflächenmodifizierung durch eine Plasmavorbehandlung in Verbindung mit einer Feinstreinigung ein deutlich besseres Adhäsionsvermögen und eine höhere Klebfestigkeit – auch bei umlaufenden Klebeflächen.

Profitipp zur Oberflächenvorbehandlung von POM: Mittels sauerstoffübersättigtem Beflammen (Bunsenbrenner) lässt sich eine Oxidation der Oberfläche erzielen. Die Flamme hierzu in knappem Abstand zügig über die Oberfläche führen. Vorsicht! Bei Temperaturen über 220 °C zersetzt sich das POM. Erkennbar ist dies am reizenden Geruch. Wenn die Klebungen besonders haltbar sein müssen, sollten die Klebeflächen rund zehn 10 Sekunden mit 85-prozentiger Phosphorsäure bei circa 50 °C gebeizt werden. Direkt im Anschluss daran mit destilliertem Wasser abspülen. Die so gebeizte Oberfläche lässt sich dann beispielsweise mit einem 2-K-Klebstoff gut kleben.

- Zur Verklebung von POM mit POM oder mit anderen Werkstoffen (zum Beispiel GFK, CFK bzw. verstärkte Kunststoffe, PE, PP, lackierte Materialien, Metalle, Holz) existieren eine Reihe handelsgängiger Spezialklebstoffe. Solche Produkte basieren meist auf der 2-Komponeneten-Technologie sowie lösemittelhaltigen Kontaktsystemen. Sog. Hotmelts (heißschmelzende Klebstoffe) vervollständigen das Sortiment. Der Umfang der Klebefläche, evtl. erforderliche Anfangsfestigkeit, Beständigkeiten gegen Wärme, Wasser, usw. spielen bei der Klebstoffauswahl eine gewichtige Rolle.

- POM gegen andere Materialien und bevorzugt große Flächen, die über einige Quadratzentimeter hinausgehen, lassen sich gut kleben mittels 2-Komponenten-Klebstoff auf Basis von modifiziertem Epoxidharz oder auch modifiziertem Polyurethan-Klebstoff. Die Vorbehandlung ist allerdings schwierig: Klebeflächen zunächst trocknen, ein wenig anrauen, dann mittels Aceton entstauben sowie ablüften lassen. Anschließend Haftgrundaktivierung durch Beizen mit Phosphorsäure oder mittels Primerlösung.

Scotch-Weld DP 490 von 3M ist beispielsweise ein solcher zähelastischer, schwarzer Zweikomponenten-Konstruktionsklebstoff auf Epoxidharz-Basis, der bei Raumtemperatur aushärtet. Eine einfache und schnelle Verarbeitung, hohe Endfestigkeiten, erhöhte Warmfestigkeit und gutes Alterungsverhalten kennzeichnen das Produkt. Der Klebstoff klebt POM nicht nur mit sich selbst, sondern auch mit Kunststoffen wie PVC-hart, ABS, PMMA, PC, u.a. Faserverbundwerkstoffen wie CFK, GFK, SMC und Metallen.

- Ohne spezielle Oberflächenvorbehandlung speziell für das Kleben von an sich schlecht klebbaren Kunststoffen wie POM, PE, PP usw. wurden zähelastische 2-Komponenten-Acrylat-Strukturklebstoffe wie der 3M Scotch-Weld DP 8005 mit kurzer Verarbeitungszeit entwickelt. Die Produktvariante Scotch-Weld DP 8010 besitzt eine deutlich längere Verarbeitungszeit.

- Auch mit Sekundenkleber (Cyanacrylat) lässt sich POM gegen andere Materialien gut kleben. Diese sind aufgrund der schnellen Aushärtung bevorzugt bis zu bei einer Fügeflächengröße von einigen Quadratzentimetern geeignet. Zur Haftverbesserung empfiehlt es sich, die Oberflächen anzurauen und die Klebeflächen mit Aceton zu entfetten und zu reinigen. Anschließend kurz trocknen sowie ablüften lassen. Ggfs. auch einen Primer verwenden.

- Um POM mit POM zu kleben eignet sich auch Hexafluoraceton (HFA) als Lösemittelklebstoff. Auch hier sind die Klebeflächen vorher gründlich zu reinigen, zu trocknen und abzulüften. Anschließend einmal beide Kontaktflächen mit Klebstoff einstreichen. Achtung: Das Lösemittel HFA reizt die Atemwege und ist giftig.

FAQ

Welcher Klebstoff eignet sich für Polyoxymethylen?

Der 3M™ Scotch-Weld™ Strukturklebstoff DP8005 eignet sich für Polyoxymethylen (POM). Er bietet eine starke Haftung und ist speziell für schwer zu klebende Kunststoffe entwickelt. Bitte beachten Sie, dass eine korrekte Oberflächenvorbereitung für optimale Ergebnisse entscheidend ist.

Eignet sich Sekundenkleber, um POM zu kleben?

Sekundenkleber ist für das Kleben von POM nur bedingt geeignet, da POM ein schwierig zu verklebendes Material ist. Eine bessere Alternative wäre ein spezieller Kunststoffklebstoff wie der 3M™ Scotch-Weld™ DP8005. Dieser wurde entwickelt, um schwierig zu verklebende Kunststoffe wie POM effektiv zu verbinden.

3M - Ihre Experten rund ums Kleben.

- Über 100 Jahre Erfahrung

- Über 8.000 Forscher weltweit

- 51 Basistechnologien

- Ein breites Portfolio über Montageklebebändern, Konstruktionsklebstoffen und Dichtmassen