Aluminium kleben

Aluminium effektiv verkleben: Wie und womit es geht

In der Industrie, besonders im Fahrzeug- und Flugzeugbau, ist Aluminium aufgrund seiner Eigenschaften ein beliebter Werkstoff. Etabliert sind hier Fügetechniken wie Nieten oder Schweißen. Doch nicht nur, wenn es um das Zusammenfügen von Materialmix beim Leichtbau (Aluminium mit Stahl, Magnesium, Kunststoffen CFK/GFK) geht, können moderne High-Tech Klebstoffe punkten.

Materialeigenschaften von Aluminium

Aluminium ist ein ausgesprochen leichtes Material und genau diese Eigenschaft ist es, die an diesem Metall am meisten geschätzt wird. Es ist allerdings auch sehr weich, weist also eine geringe Festigkeit auf. Aus diesem Grund ist das, was man üblicherweise als Aluminium bezeichnet in Wirklichkeit meist eine Aluminium-Legierung.

Bei Aluminiumlegierungen wird Reinaluminium (mit 99,5 % Aluminiumanteil) mit anderen Metallen, wie Mangan, Magnesium, Kupfer, Silicium oder Zink verbunden. Solche Legierungen erlauben es, die Festigkeit des Metalls in weiten Grenzen zu erhöhen und dennoch das erwünschte geringe Gewicht zu erhalten. Vereinfacht kann man sagen, moderne Aluminiumlegierungen haben eine mit Stahl vergleichbare Festigkeit, sind aber dennoch nur halb so schwer.

Aluminium ist als Konstruktionsbaustoff recht verbreitet, u.a. deswegen, weil es leicht, korrosionsbeständig, verhältnismäßig weich und dehnbar ist, und sich deshalb einfach verarbeiten lässt.

Die drei häufigsten Aluminium-Fügetechniken sind:

1.) Aluminium nieten (überwiegend im Flugzeugbau)

2.) Aluminium schweißen. Dies kann durch die Schweißmethoden WIG, MIG, sowie CMT erfolgen:

- Beim MIG-Schweißen (Metall-Inertgas-Schweißen) brennt unter Schutzgas (z.B. Argon) ein elektrischer Lichtbogen zwischen Werkstück und einer abschmelzenden Elektrode. Geeignet für das Verbinden von Aluminium, Alu-Legierungen und anderen NE-Metallen.

- Daneben kann das Aluminium auch durch WIG-Schweißen (Wolfram Inert Gas) erfolgen, wobei dann mit Wechselstrom geschweißt wird. Der von einer temperaturbeständigen, nicht abschmelzenden Wolframelektrode ausgehende Lichtbogen erwärmt und verflüssigt das Aluminium. Die stumpfe Elektrode ist von einer Düse umgeben, aus der inerte Schutzgase austreten.

- Eine sehr moderne Methode für das Aluminium schweißen ist das CMT-Schweißen (cold metal transfer). Die Hardware entspricht der für ein MIG-/MAG-System. Hinzu kommt jedoch ein hochdynamischer Drahtantrieb, direkt am Schweißbrenner. Durch eine elektronisch gesteuerte, zyklische Rück- / Vorwärtsbewegung Schweißdrahts löst sich exakt immer nur ein Schmelztropfen, ohne die geringste Spritzerbildung.

3.) Aluminium kleben

- Allgemein gehört Metall aufgrund seiner hohen Oberflächenenergie zu den sehr gut zu klebenden Materialien. Dies gilt auch für Aluminium. Bei sachgerechter Ausführung ist eine Klebeverbindung oft sogar haltbarer als eine Schweißnaht.

- Vorteil beim Aluminium kleben gegenüber anderen Fügeverfahren: Da keine starke Erwärmung stattfindet, behält das Material seine ursprüngliche Festigkeit. Ein kritischer Faktor beim Kleben von Aluminium ist jedoch die hohe und schnelle Oxidationsfähigkeit des Aluminiums. Die Oxidschicht ist in sich spröde, porös und wirkt als Trennschicht, was längerfristig zur Ablösung des Klebstoffs führt. Besonders wenn Festigkeitswerte über ca. 15 N/mm2 (Bruchgrenze vom Aluminiumoxid) erreicht werden sollen, ist daher eine gründliche Oberflächenvorbehandlung vor dem Kleben unerlässlich. Sie verbessert die Benetzung mit Klebstoff.

Aluminium im Lauf der Geschichte

Im Vergleich zu anderen Metallen ist Aluminium noch nicht sehr lange bekannt. Es wurde erst 1808 entdeckt. Die erste Herstellung von reinem Aluminium geht auf das Jahr 1827 zurück. Doch der Verarbeitungsprozess war sehr aufwendig, sodass der Preis von Aluminium noch höher als der von Gold lag. Erst die Weiterentwicklung dieses Produktionsprozesses im Jahr 1846 brachte den technologischen Durchbruch und Aluminium entwickelte sich zunehmend zu einem industriell nutzbaren Werkstoff.

Die großtechnische Produktion von Aluminium setzte erst im 20. Jahrhundert ein. Vor allen die aufkommende Flugzeug-Industrie erkannte seinerzeit die Vorteile dieses außergewöhnlich leichten und dennoch hochfesten Materials.

Heute ist Aluminium geradezu ein Synonym für modernen Leichtbau. Im Automobilbau ersetzen konstruktive Komponenten aus Aluminium-Druckguss zunehmend das bisher vorherrschende Gusseisen. Dieselbe Entwicklung kann man im Maschinen- und Anlagenbau beobachten.

Im Consumer-Bereich gilt Aluminium als ein edles und hochwertiges Metall. Bei Haushaltswaren hat es weitgehend das zuvor dominierende Stahlblech abgelöst. Seine Wärmeleitfähigkeit wird nur noch von Kupfer übertroffen und hat es zu einem dominierenden Werkstoff für Töpfe und Pfannen gemacht.

Eine Besonderheit bei der Aluminium-Verarbeitung ist die hauchdünne Oxidationsschicht, die sich sofort bildet, wenn Aluminium mit Luft in Berührung kommt. Sie stellt ein erhebliches Problem beim Kleben, Verchromen und Lackieren von Aluminiumoberflächen dar. In der industriellen Produktion wird eine so genannte Abkoch-Entfettung eingesetzt, um diese Schicht zu entfernen. Dabei wird das Metall bei Temperaturen zwischen 50 und 95° C einer Lösung aus Salzen, Wasser und Tensiden ausgesetzt. Bei der Produktion im kleineren Rahmen ist auch ein Beizen mit Schwefel- und Salpetersäure üblich. Vor allem im handwerklichen Bereich wird meist ein weitaus weniger aggressives Beizverfahren mit Natronlauge eingesetzt.

Anwendung – Wenn Aluminium beim Kleben eingesetzt wird

Aluminium reagiert mit Luft und Wasser zu Aluminiumoxid. Eine Eigenschaft, die vor allem beim Kleben von Aluminium berücksichtigt werden muss. Das Aluminiumoxid bildet nämlich eine dünne, fest haftende Schicht an der Oberfläche von Aluminium-Bauteilen. Diese Oxidationsschicht ist für Luft und Wasser undurchlässig und schützt das Metall vor weiteren Umwelteinflüssen. Sie beeinflusst aber auch die Haftung von Klebstoffen und muss daher vor dem Klebevorgang abgeschliffen werden.

Oberflächenvorbehandlung Aluminium

Zunächst sollten Öle, Fette, Schmutzpartikel mit fettlöslichen Reinigern wie Aceton, Nitroverdünnung, Isopropanol oder (Wasch-)primern entfernt werden. Danach die Bleche möglichst nicht mit bloßen Händen berühren.

Es folgen mechanische Oberflächenvorbehandlungsverfahren (Schleifen zwischen Körnung P120 bis zu 600, Bürsten oder Sandstrahlen). Durch Abrasion bildet sich so eine frische und somit chemisch aktivere Oberfläche – Voraussetzung für eine gute „Vekrallung des Klebstoffes“. Das Kleben muss dann so schnell wie möglich erfolgen, bis maximal 10 Minuten nach dem Schleifen, damit sich keine Oxidschicht mehr bildet. Dabei gilt: Erst reinigen bzw. entfetten, und erst danach strahlen oder schleifen. Anderenfalls könnten beim Schleifprozess Verunreinigungen tief in das Metall hinein gestrahlt/ geschliffen werden, die immer noch trennend zum Klebstoff wirken.

Eine Eloxierung (Aufbringen einer leichten Oxidschicht) zählt zu den weiteren Möglichkeiten zur Klebe-Vorbehandlung von Aluminium, ebenso wie die Titanzirkon-Dickschichtpassivierung, das Phosphatieren oder Chromatieren. Solche Beschichtungen lassen sich sehr gut direkt mit Epoxid-Klebstoffkleben oder mit elastischen Polyurethanklebstoffen.

Die richtige Klebstoffwahl für gute Verbindungen

Zum Kleben von Aluminiumteilen werden üblicherweise sog. „Konstruktionsklebstoffe“ verwendet. Überwiegend kommen hier bei Aluminium drei Klebstofftypen zum Einsatz:

1K und 2K Epoxidharz-, 2K Acrylat-, und 2K Polyurethan-Klebstoffe.

Epoxidharzklebstoffe

Aluminium lässt sich sehr gut mittels Epoxidharz-Klebstoffen kleben, genauso wie mit Acrylatklebstoffen, die jedoch niedrige Festigkeitswerte haben. Epoxidharz bietet höchste Festigkeiten, um die 30 bis 40 MPa, ist allerdings überaus anspruchsvoll, was eine gründliche Oberflächenvorbereitung anbelangt. Epoxidharzformulierungen sind lösemittelfrei und härten unter Wärme und Druck (1-komponentig) oder bei Raumtemperatur (2-komponentig) aus. Die Härtung kann durch Wärmezufuhr beschleunigt werden.

Hierzu zählen zum Beispiel die 3M 2-Komponenten-Konstruktionsklebstoffe auf Epoxidharzbasis, wie Scotch-Weld DP 490 zum festen Zusammenfügen von Metallen untereinander oder mit Glas, Kunststoffen etc. Hohe mechanische Belastungen (bis zu 400 kg/cm²) sind hiermit möglich, das thixotrope Klebstoff-Material verläuft nicht – auch nicht auf vertikalen Flächen.

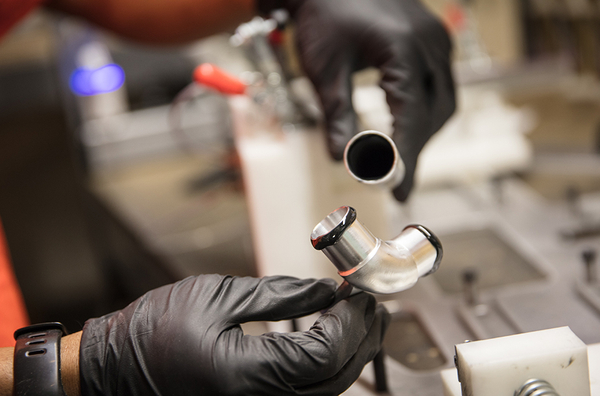

Und auch die Mischung der beiden Komponenten ist höchst praktikabel für den Arbeitsalltag gelöst: Beim 3M EPX-System zum Beispiel werden Klebstoff und Härter mit der Klebepistole punktuell oder raupenförmig aufgetragen. Der Vorteil: Das Dosieren, Mischen und Auftragen erfolgt in einem einzigen Arbeitsgang. Einfach eine Mischdüse auf die EPX-Klebstoffkartusche stecken und den Kleber mit dem Handverarbeitungsgerät herausdrücken – fertig.

Acrylatklebstoffe

Acrylatklebstoffe sind robust. Mit ca. 20 MPa weisen sie eine große Schlagfestigkeit auch bei dynamischen Belastungen auf, denn sie sind meist zähelastisch. Beispiele für einen 2-Komponenten-Klebstoff ist etwa der 3M Scotch-Weld DP 810. Solche Acrylat-Klebstoffe zeichnen sich durch kurze Verarbeitungszeiten und schnellen Festigkeitsaufbau aus. Sie erzielen hohe Festigkeiten von Aluminium auch zu vielen anderen Materialien wie Stahl, Kunststoffen und Elastomeren.

Polyurethan-Klebstoffe

Reaktive Zweikomponentenklebstoffe auf Polyurethanbasis (PUR) mit langer Verarbeitungsspanne eignen sich besonders, wenn größere Flächen unterschiedlicher Materialien zu fixieren sind. Zu erwähnen ist hier etwa der reaktive PUR-Schmelzklebstoff TS 230 von 3M, der sich beispielsweise perfekt zur Verklebung von Zierleisten/Zierblenden (Alu/Stahl/Kunststoff) eignet.

Im Fahrzeugbau wird 2K PUR-Metallklebstoff häufig auch zum Kleben von Aluguss eingesetzt.

Wichtige Kriterien bei der Anwendung von 2K-Produkten sind vor allem die Verarbeitungszeit (Topfzeit) und die Härtezeit, bis der Klebstoff seine Endfestigkeit erreicht hat. Beide Werte werden in der Regel vom Hersteller angegeben. Als Topfzeit bezeichnet man die Verarbeitbarkeitsdauer chemisch reaktiver Klebestoffmaterialien. Sie wird auch als „offene Zeit“ oder „Gebrauchsdauer“ bezeichnet, meint also die Spanne, in der sich der Stoff beim Anmischen einer mehrkomponentigen Substanz noch „aus dem Topf“ verarbeiten lässt. Oft macht sich das Überschreiten der Topfzeit durch deutlichen Viskositätsanstieg bemerkbar, der eine weitere Verarbeitung verhindert. Grundsätzlich sollte man die Klebeverbindung mindestens einen Tag aushärten lassen, bevor sie belastet wird!

Für dauerbeständige Aluminium zu Aluminium-Verbindungen eignen sich durchaus auch Klebebänder. In einem Feldtest wurden Verbindungen mit VHB Acrylatschaum Klebebändern schon über acht Jahre in 5 %igem Salzwasser gelagert. Nach Testabschluss traten unter der Klebeverbindung saubere, glänzende Aluminiumflächen zum Vorschein. Erst bei einem gezielt ausgelösten Bruch der Verbindung wurde eine Verknüpfung aus Kohäsions- und Adhäsionsversagen festgestellt, was auf eine sehr hohe Alterungsbeständigkeit der 3M VHB Bänder 4945 schließen lässt.

Konstruktive Hinweise zum Aluminium Kleben

Das Metallkleben ist in der Richtlinie VDI 2229 geregelt.

Klebefugen nur auf Schub und parallel zur Fügefläche zu beanspruchen, gilt dabei als wichtiger konstruktiver Grundsatz. Zu vermeiden ist in jedem Falle eine schälende Beanspruchung. Auf der sicheren Seite ist man bei Überlapp- oder Steckverbindungen für dauerhaft feste Klebeverbindungen, wenn die Überlappungslänge rund der zehnfachen Materialdicke entspricht. Auf die Adhäsionsfähigkeit Einfluss haben bei Aluminiumlegierungen aber auch Legierungsbestandteile: so wird die Adhäsion besonders mit wachsendem Magnesiumanteil schlechter.

Aluminium mit Aluminium verkleben

Teile aus Aluminium miteinander zu verbinden, hieß lange Zeit Nieten, Löten oder Schweißen. Doch die Klebetechnik nimmt auch hier einen immer breiteren Raum ein. Selbst im Automobil- und Flugzeugbau werden heute Leichtbau-Komponenten aus Aluminium zunehmend geklebt. Das ist nicht nur schneller und einfacher. Es sorgt auch für deutlich höhere Festigkeiten. Allerdings müssen beim Kleben von Aluminium einige Regeln und Besonderheiten beachtet werden.

Das Verkleben von Aluminium mit Aluminium ist die Domäne von Zweikomponenten-Klebstoffen. Verwendet werden hier PUR-Kleber mit Primer, Epoxidharz-Kleber, Metacrylat-Klebstoffe und MS-Polymere. Dabei kommt das sogenannte Kontaktklebeverfahren zum Einsatz. Das heißt, beide Teile werden an den Klebestellen mit Klebstoff benetzt und nach einer gewissen Ablüftzeit fest zusammengedrückt. Die Ablüftzeit muss genau eingehalten werden. Sie ist notwendig, damit sich das im Kleber enthaltene Lösungsmittel verflüchtigen kann.

Wichtig ist dabei ein Vorgehen genau nach Anweisung des Klebstoff-Herstellers. Entscheidend ist auch die Beachtung der Topfzeit, das heißt das Zeitfenster innerhalb dem der Kleber verarbeitet werden muss. Außerdem darf die Klebeverbindung erst dann belastet werden, nachdem die vorgegebene Härtezeit verstrichen ist.

Extrem wichtig bei der Verklebung von Aluminium mit Aluminium ist die sorgfältige Vorbereitung der Oberflächen. Sie müssen sauber und vor allem absolut fettfrei sein. Fett und Schmutz wirken als Trennmittel und verhindern eine einwandfreie Haftung des Klebers. Dazu kommt die natürliche Oxidation von Aluminium, die sich automatisch bildet, sobald das Material mit Luft in Berührung kommt. Diese immer vorhandene hauchdünne Oxidationsschicht beeinträchtigt die Haftung des Klebers und muss daher gründlich entfernt werden.

Insgesamt müssen die Oberflächenvorbereitung und der Klebevorgang selbst innerhalb von ca. 10 Minuten abgeschlossen sein, da sonst die Gefahr besteht, dass sich erneut eine Oxidationsschicht bildet. Die Vorgehensweise sollte dabei in folgenden zwei Schritten erfolgen:

Als Erstes sollten beide Oberflächen mit einem Schleifpapier mit 80er oder 100er Körnung aufgeraut werden. Die dabei entstehenden Schleifpartikel müssen entfernt werden. Danach wird ein Fett- oder Silikonreiniger eingesetzt, um die Oberfläche von jeglichen Fettablagerungen zu befreien.

Für Fachleute ist die genaue Vorgehensweise beim Kleben von Aluminium in der VDI-Richtlinie 2229 geregelt. Darin steht auch, dass Klebefugen an Aluminiumbauteilen nur auf Schub und parallel zur Fügefläche beansprucht werden dürfen. Eine Regel, die jedoch im Heimbereich weitgehend ignoriert werden kann.

Aluminium mit anderen Werkstoffen verkleben

Aluminium lässt sich auch mit einer Vielzahl anderer Materialien verkleben. Dazu gehören im konstruktiven Bereich zum Beispiel Holz, Stein und Beton. Geeignet sind dafür vor allem pastöse Montage- oder Konstruktionskleber auf der Basis von Silikon, PU, PUR oder Epoxidharz. Generell werden für die großflächige Verklebung von Aluminium vor allem Epoxidharz-Kleber empfohlen. Für die Verklebung kleinerer Flächen sind PU-, PUR- oder Epoxidharz-Kleber die bessere Wahl.

Auch bei der Verklebung von Aluminium mit anderen Materialien ist eine sorgfältige Vorbereitung der Klebeflächen von entscheidender Bedeutung für den Klebeerfolg. Grundsätzlich müssen alle Flächen frei von losem Schmutz oder Staub sein, um eine einwandfreie Haftung des Klebers zu gewährleisten. Holz sollte aufgeraut werden, bei Stein- oder Betonoberflächen sollten lose Stellen beseitigt und mit einem geeigneten Füller ausgespachtelt werden.

Vor allem die Aluminium-Oberfläche sollte absolut sauber und vor allem fettfrei sein, um eine einwandfreie Haftung des Klebers sicherzustellen. Entscheidend ist danach die Entfernung der immer vorhandenen natürlichen Oxidationsschicht auf der Aluminium-Oberfläche. Auch sie beeinträchtigt die Haftung des Klebers und muss daher gründlich entfernt werden.

Für Fachleute ist die genaue Vorgehensweise beim Kleben von Aluminium in der VDI-Richtlinie 2229 geregelt. Darin ist unter anderem vermerkt, dass Klebefugen an Aluminiumbauteilen nur auf Schub und parallel zur Fügefläche beansprucht werden dürfen. Im Heimbereich kann dies vernachlässigt werden und es kann nachfolgenden Faustregeln vorgegangen werden:

Aluminium bildet relativ kurze Zeit nach Entfernen der Oberflächenoxidation eine neue Oxidationsschicht. Die Vorbehandlung der Oberfläche und der Klebevorgang selbst müssen daher innerhalb eines Zeitfensters von ca. 10 Minuten abgeschlossen sein. Dabei ist in folgenden zwei Schritten vorzugehen:

Zur Entfernung der Oxidationsschicht und zum Aufrauen der Oberfläche muss die zu verklebende Stelle mit einem Schleifpapier mit 80er oder 100er Körnung behandelt werden. Anschließend müssen die dabei entstehenden Schleifpartikel müssen sorgfältig entfernt werden. Danach wird ein Fett- oder Silikonreiniger eingesetzt, um die Oberfläche von eventuell vorhandenen Fettablagerungen zu befreien.

Moderne High-Tech Klebstoffe lösen Schweißen, Nieten oder Schrauben ab

Industrielle Anwendungsbereiche für das Kleben von Aluminium sind häufig Versteifungsprofile, Rahmen, Verbundplatten, Zierleisten, Gehäuse für Elektronik-Bauteile, Anwendungen beim Flugzeugbau oder das Fügen von Teilen beim Eisenbahnbau.

Zunehmend findet das Leichtbaumaterial aber auch in der Automobilindustrie Verwendung, wo die Fahrzeuge immer sparsamer im Benzinverbrauch werden sollen. Deswegen kommen hier neben High-Tech-Stahlsorten auch moderne Verbundstoffe wie GFK/ CFK, superleichte Kunststoffe oder Keramik, Aluminium und Magnesium zum Einsatz. Die Herausforderung bei diesen Materialen ist, dass sie nicht miteinander verschweißt werden können. Hierbei zeigt sich dann das volle Potenzial der Klebtechnik: Ein solcher Multi-Materialmix lässt sich sinnvoll meist nur noch mit Klebstoffen fügen, und dies dazu auch noch korrosionsfrei. Soll eine crashfeste Klebung von Bodenplatten aus GFK auf Aluminiumkarosserien erfolgen, so stehen dazu beispielsweise 2-Komponenten-Klebstoffe zur Verfügung, wodurch sich gegenüber herkömmlichen Fügeverfahren gut 10 Prozent Gewicht einsparen lassen.

FAQ

Wie wird Aluminium geklebt?

Aluminium kann mit speziellen Metallklebstoffen, wie dem 3M™ Scotch-Weld™ EPX, geklebt werden. Vor dem Kleben sollte das Aluminium gereinigt und entfettet werden. Anschließend wird der Klebstoff aufgetragen und das Aluminium zusammengefügt. Die Aushärtungszeit variiert je nach verwendetem Klebstoff.

Eignet sich Sekundenkleber, um Aluminium zu kleben?

Ja, Sekundenkleber kann zum Kleben von Aluminium verwendet werden. Allerdings ist es wichtig, die Oberfläche vorher gründlich zu reinigen und zu entfetten. Für optimale Ergebnisse empfehlen wir den 3M™ Scotch-Weld™ Sekundenkleber, der speziell für Metalle entwickelt wurde. Er bietet eine hohe Festigkeit und schnelle Aushärtung.

Welcher Klebstoff eignet sich für Aluminium?

3M™ Scotch-Weld™ Metallklebstoffe sind ideal für Aluminium. Insbesondere der 3M™ Scotch-Weld™ EPX Acrylatklebstoff DP 8407 NS zeichnet sich durch seine hohe Festigkeit und Beständigkeit aus. Er eignet sich für das Kleben von Aluminium und anderen Metallen.