Metall kleben

Metall kleben wie ein Profi

Metall gehört zu den Materialien, die relativ gut für Verklebungen geeignet sind. Dennoch kommt es darauf an, das passende Produkt für den entsprechenden Anwendungsfall zu finden. Die Klebstoffauswahl, eine Belastungsanalyse sowie eine gründliche Oberflächenbehandlung sind entscheidende Faktoren, die zu einer guten Verbindung führen. Dann kann Kleben zunehmend Schweißen, Schrauben oder Nieten ersetzen. Dies sind Vorteile, die heute in den Bereichen Maschinenbau, Fahrzeugbau, Architektur oder Elektroindustrie genutzt werden.

Die grundsätzlichen Fragen zum Thema „Metall kleben“ vor der Entscheidung für einen passenden Klebstoff lauten:

- Um welche Art Metall handelt es sich?

- Wie ist die Oberfläche beschaffen (oxydiert, ölig, oberflächenbehandelt, lackiert)?

- Welche geometrische Klebefläche liegt vor (flächig, kantig oder punktuell)?

- Bestehen verarbeitungstechnische Vorgaben oder Zwänge?

- Art und Umfang der Belastung einer Verklebung (dynamisch, hochbelastbar, wärmebeständig)?

- Wo liegt der spätere Einsatzbereich des geklebten Metalls?

Schon hier wird klar: Den einen Klebstoff für Metalle gibt es nicht. Die Eigenschaften des Klebstoffes wie Zusammensetzung, Viskosität oder Temperaturbeständigkeit müssen auf die zu klebende Oberfläche hin abgestimmt werden. Beispielsweise stellen passgenaue Fügeteile, bei denen kleine Flächen miteinander verbunden werden, andere Ansprüche an den Klebstoff als bei Flächenkaschierungen.

Kleben statt Schweißen, Schrauben oder Nieten

Die Vorteile von Metall-Klebeverbindungen liegen in

- der Einsparung von Gewicht

- unsichtbaren Verbindungen

- dem sicheren Fügen von Material-Mix

- einer sauberen, zerstörungsfreien Alternative gegenüber Schrauben und Nieten.

Kleben bringt heute eine erhebliche Zeitersparnis in Fertigung und Montage – je nach Anwendungsfall berichten Industrienutzer von einer zehnmal schnelleren Fügung gegenüber klassischen Verfahren. Schweißen etwa belastet die Fügeteile zudem thermisch, und an Schweißnähten kann die sonst sehr hohe Festigkeit von Stählen durch ein verändertes Kristallgitter sinken. Klebeverbindungen punkten besonders immer dann, wenn verschiedene Werkstoffe miteinander verbunden werden sollen, zum Beispiel Kunststoffe mit Metallen, Glas mit Kunststoffen, Glas mit Metallen usw. So ermöglichen erst Klebungen die Verbindung von Anbauteilen aus Werkstoffen, die sonst gar nicht schweißbar sind: z.B. von Kappen an Edelstahlhandläufen. Viele Klebstoffe sind außerdem hoch- und höchstelastisch. Dadurch können sie unterschiedliche Wärmeausdehnungskoeffizienten von geklebten Materialien ausgleichen sowie Schwingungen und dynamische Kräfte sehr gut tolerieren.

Oberflächenvorbereitung vor dem Kleben

Generell gilt bei Metallen: Oberflächenvorbehandlung verbessert die Benetzung mit Klebstoff! Da Oxydationen ebenso wie Öle und Fette Trennschichten bilden, auf denen Klebstoffe gut kleben können, aber diese Schicht wiederum nicht ausreichend fest auf dem Metall haftet, müssen sie sorgfältig entfernt werden. Dabei gilt: Erst reinigen bzw. entfetten, danach schleifen oder strahlen, sonst können Verunreinigungen beim Schleifprozess ins Metall hinein geschliffen (gestrahlt) werden und weiterhin trennend zum Klebstoff wirken. Außerdem sollten Metalle, die bei kalten oder niedrigeren Temperaturen gelagert werden, zur Vermeidung von Kondenswasser-Bildung vor dem Kleben ausreichend temperiert werden.

Geregelt ist das Metallkleben in VDI 2229..

Auswahl des Klebstoffes für Metall

Für die Verbindung von Metallen untereinander oder mit anderen Verbundstoffen ist heute ein breites Spektrum an Metallklebstoffen bzw. Klebebändern verfügbar: für hohe Zugscherfestigkeiten genauso wie für gute Temperatur- und Chemikalienbeständigkeit oder dynamische Belastungen.

Nicht nur beim Kleben von Metallen hängt die Auswahl der Klebstoffe bzw. Klebebänder stark von der Energie der zu verklebenden Oberfläche ab. Die sogenannte Oberflächenenergie ist ein Maß dafür, wie gut ein Klebstoff auf der zu verklebenden Oberfläche haften kann. Im Vergleich zu vielen Kunststoffen weisen Metalle eine hohe Oberflächenenergie zwischen 1.000 und 5.000 mN / m auf (Polytetrafluorethylen, PTFE z.B. nur 18 mN / m) und eignen sich daher für eine gute Benetzung mit Klebstoffen.

Für die Auswahl eines geeigneten Klebstoffes bedeutet dies, einen Klebstoff mit niedriger Oberflächenspannung zu wählen, denn je niedriger die Viskosität des Klebstoffes, um so leichter ist die Benetzung der Werkstückoberfläche.

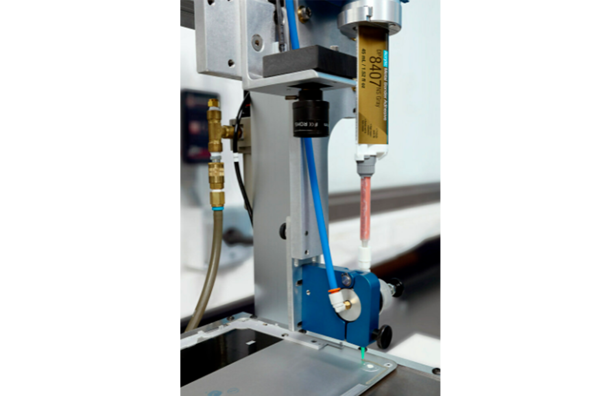

Die meisten Klebstoffe für Metall sind daher Zweikomponentenklebstoffe, die aus Harz und Härter bestehen. Überwiegend werden dabei Acrylat-, Epoxydharz- und Polyurethan-Klebstoffe verwendet.

- Acrylatklebstoffe sind robust. Für strukturelle Klebungen von Metallen mit beschichteten, lackierten Oberflächen und Kunststoffen bieten sich auch reaktive, zweikomponentige Klebstoffe auf Acrylatbasis, beispielsweise MMA-Klebstoffe an. Sie haften auch auf leicht öligen Oberflächen und eignen sich daher gut für den Metallbauer. Mit ca. 20 MPa erzielen sie eine gute Festigkeit.

- Epoxydharzklebstoffe werden vor allem im Stahlbau eingesetzt. Sie bieten höchste Festigkeiten um die 30 bis 40 MPa. Allerdings sind sie sehr anspruchsvoll an die Oberflächenvorbereitung: 100%ige Fett- und Staubfreiheit sind Voraussetzung. Probleme bereiten immer wieder Rost bzw. Oxidschichten an der Metalloberfläche. Epoxydharze haften zwar meist sehr gut am Rost, nur haftet der Rost nicht gut an den Oberflächen der Fügeteile. Stahlteile müssen also komplett entrostet und am besten blankgeschliffen werden. Auch Aluminium kann man sehr gut mit Epoxydharz-Klebstoffen kleben, ebenso wie mit Acrylatklebstoffen, die aber geringere Festigkeiten haben. Für Messing sind wiederum Epoxydharz-Klebstoffe geeignet, da Kupferwerkstoffe in Verbindung mit Acrylatklebstoffen Kupferacrylate bilden, die nicht lange halten. Die Oberflächen muss man zuvor wie bei Stahl blank schleifen. Hierzu zählen beispielsweise die 3M EPX-Klebstoffe, 2-Komponenten-Konstruktionsklebstoffe auf Epoxidharzbasis zum festen Zusammenfügen von Metallen, Kunststoffen und Glas für hohe mechanische Belastungen (bis zu 400 kg/cm²), die auch lang andauernder Chemikalieneinwirkung standhalten.

- Polyurethan-Klebstoffe sind UV-beständig und kleben auch lackierte Metalloberflächen miteinander. Für Klebungen von Verbundplatten, bei denen größere Flächen unterschiedlichster Materialien fixiert werden müssen, eignen sich reaktive Zweikomponentenklebstoffe auf Polyurethanbasis (PUR) mit langer Verarbeitungszeit. Für bis zu mehrere Millimeter breite Klebefugen von Werkstoffen, die dauerhaft oder temporär Vibrationen ausgesetzt sind, werden gerne Einkomponenten-PUR-Klebstoffe beziehungsweise MS-Polymere verwendet.

- Anaerobe Klebstoffe/Dichtmittel (auch flüssiges Dichtungsmaterial) verhindern Leckagen, Vibrationen, Ablösen und Korrosion der Verbindungsstelle. Sie dienen zum Gewindesichern und -dichten, zum Sichern von zylindrischen Teilen, Versiegeln und Abdichten von Rohren. So können z. B. auch Getriebegehäuse, Grundplatten am Kurbelgehäuse, Wasserpumpen oder Nockenwellengehäuse am Zylinderkopf abgedichtet werden.

- Klebebänder für Metallklebungen, z.B. solche mit Acrylatklebstoff, weisen ebenfalls hohe Anpassungsfähigkeiten an die zu klebenden Oberflächen auf. Sie eignen sich ideal für die Verbindung gleichartiger und unterschiedlicher Werkstoffe wie Metall (z. B. Stahl, Edelstahl und Aluminium auch mit pulverlackierten Oberflächen) mit Kunststoff, Holz oder Glas. Leistungsfähige Bänder, wie die VHB-Reihe von 3M, bestehen aus 100% geschlossenzelligem Acrylatklebstoff und ermöglichen aufgrund der Flexibilität der Klebeverbindung ein spannungsfreies Kleben. Sie sind temperatur-, witterungs- und UV-beständig.

- Daneben sind auch Schmelzklebstoffe gebräuchlich: Diese werden in geschmolzenem Zustand ca. 150°C – 190°C aufgetragen und die Teile müssen vor erstarren der „Schmelze“ gefügt werden. Ein Beispiel dafür ist die Heißklebepistole.

Verstärkt wird seit einigen Jahren der Einsatz derartiger Dichtklebstoffen beobachtet. Hier handelt es sich um Systeme, die ursprünglich aus dem Bereich der Abdichtungen kommen, aber auch klebetechnisch sehr leistungsfähig sind. Diese Klebedichtmassen, bevorzugt im einkomponentigen Einsatz, werden auch auf Basis Polyurethan (PUR) oder als sog. silanterminierte Polymere (STP, MS) angeboten. Einzelne 2-K-Systeme sowie sog. Boostersysteme behaupten sich hier ebenfalls. Dieses häufig auch als Dichtkleben oder Dickschichtkleben bezeichnete Verfahren zeigt seine Stärke darin, dass die Klebefuge eine gewisse Elastizität behält und somit Spannungen, Dehnungen oder Erschütterungen ausgleicht. Diese Eigenschaft nutzt man gerne im Fahrzeug-, Maschinen- und Lüftungsbau. Also Anwendungen bei denen häufig Vibrationen und Schwingungen eine Verklebung belasten.

Einteilung der Metallklebstoffe

- Die oben erwähnten Harze zählen zu den Reaktionsklebstoffen bzw. chemisch abbindenden Klebstoffen, weil sie nach dem Auftragen und Zusammenfügen der Teile unter Luftabschluss miteinander oder mit der Luftfeuchtigkeit (Cyanacrylatklebstoffe) reagieren. Da Reaktionsklebstoffe im Gegensatz zu physikalisch abbindenden Klebstoffen keine Lösungsmittel enthalten, sind sie besonders geeignet für glatte, nicht poröse und feste Materialien wie z.B. Metalle, Glas und Keramik. Die Klebestellen sollten aber vor dem Fügen durch Anschleifen von anhaftenden Oxidschichten befreit werden.

- Physikalisch abbindende Klebstoffe, bei denen die Klebeschicht durch das Ablüften eines Lösungsmittels gebildet wird, sind nur geeignet um Metalle (undurchlässige Werkstoffe) mit porösen Werkstoffen wie z.B. Holz zu verbinden. Hingegen sind sie ungeeignet um zwei undurchlässige Werkstoffpaarungen wie z.B. Metall – Metall zu verbinden, da bei größeren Klebeflächen ein ausreichendes Ablüften und somit eine gute Bindung nicht möglich ist.

Vorteile und Nachteile von Klebebändern gegenüber 1K- / 2K-Metallklebstoffen

| Klebebänder | 1K- / 2K-Metallklebstoffe |

|---|---|

| schneller Verbindungsprozess, gute Soforthaftung, schnelle Belastbarkeit | höhere mechanische Festigkeit |

| keine teuren Maschinen erforderlich | meistens Erweichung bei Erwärmung mit einhergehender Klebkraftreduktion |

| kaum Nachbearbeitungen | bis auf wenige Ausnahmen keine Verarbeitung unter 5°C möglich |

| guter Ausgleich von Unebenheiten/ Fertigungstoleranzen | bei statischer (permanenter) Belastung Neigung zum Kriechen |

| gute Aufnahme von dynamischen Kräften, kein Ermüden innerhalb Grenzen | mögliche Alterung durch Bewitterung und UV |

| gute Dämpfung von Vibration und Schallweiterleitung | |

| isolierend oder wärmeleitend – ja nach verwendetem Typ |

Metallklebstoffe: Neuentwicklungen

Neu entwickelte Metallklebstoffe auf Methacrylat-Basis erleichtern Fügeaufgaben etwa im Elektromotorenbereich. Solche mittelviskose Klebstoffe haften auf Stahl und Aluminium genauso gut, wie auf Magneten aus Seltenen Erden, die oft aus einer Eisen-Neodym-Mischung bestehen, und halten Temperaturen bis zu 180 °C aus. Methacrylate härten unter UV- oder sichtbarem Licht z.B. an einer Kehlnaht innerhalb von sechs Sekunden aus. Im Gegensatz zu ein- oder zweikomponentigen Epoxidharzen benötigen lichthärtende Methacrylate also deutlich weniger Zeit bis zur Weiterverarbeitung und ermöglichen somit schnellere Produktionsprozesse.

Beispiele: Metallklebstoffe für Keramik, Kunststoffe, Holz und Gummi

| Material / Anwendung | Klebstofftyp | Reaktionsbedingungen | Anzahl der Komponenten | Abbinde- temperatur | Reaktions- produkte |

|---|---|---|---|---|---|

| Metalle, Keramik, Kunststoffe | Epoxid | Säureanhydride | 2 | warm | |

| Metalle, Keramik, Kunststoffe | Epoxid | Polyamine | 2 | kalt | |

| Metalle, Keramik, Kunststoffe | Polysocyanate | Polyole | 2 | kalt | |

| Metalle, Keramik | Plastisolklebstoff | PVC | 1 | warm | ohne |

| Holz, Gummi, Kunststoffe, Metalle | Kontaktklebstoff | Polychloropen | 1 | kalt | verdunsten vor dem Kleben |

Anwendungsbereiche für das Kleben von Metallen (Beispiele):

- Anbauteile, Versteifungsprofile, Schraubensicherungen, Welle-Nabe Verbindungen, Dichtung von Innenelementen im Maschinenbau.

- Rahmen-Gehäuse, Elektronik-Bauteile in der Elektroindustrie.

- Karosserieanbauteile, Zierleisten, Profile, GFK Formteile, Dach- und Seitenbeplankungen im Fahrzeugbau.

- Versteifungsprofile, Verbundplatten, Fassadenelemente in Architektur/Innenausbau.

Klebstoffe im Fahrzeugbau – Fügetechnik des 21. Jahrhunderts

In der Automobilindustrie ist Kleben längst zu einer Schlüsseltechnologie geworden, die andere Fügetechnologien mehr und mehr ersetzt: 9 % der gesamten jährlichen Klebstoffproduktion entfallen auf die Fahrzeugbranche (2014). Ein Auto enthält heute rd. 15 bis 18 kg Klebstoff. So finden sich an einem Mercedes der S-Klasse z. B. neben 5.500 Schweißpunkten heute schon 73 m Klebenähte bzw. Klebeband-Verbindungen. Kleben wurde deswegen von Fraunhofer-Forschern schon als „Fügetechnik des 21. Jahrhunderts“ bezeichnet. Dabei werden oft spezielle Ein-Komponenten-Epoxidharzklebstoffe eingesetzt, die auch auf leicht öligen Blechen haften – u.a zum Versteifen von Schweißnähten z.B. in Türen oder an der Karosserie. Geklebte Autos schneiden im Crashtest allgemein besser ab als geschweißte. Der Grund: Crashfeste Strukturklebstoffe verbinden, ohne die Fügeteile zu beeinträchtigen. Durch die Erwärmung beim Schweißen werden die spezifischen Eigenschaften des Werkstoffes verändert und beim Nieten oder Schrauben werden Löcher gebohrt.

Weiterer Vorteil der Klebtechnik ist, dass sie mit allen anderen Verbindungstechniken kombinierbar ist: Nieten/Kleben, Schrauben/Kleben, Clinchen/Kleben, Punktschweißen/Kleben.

Zur Befestigung von Innenverkleidungen an Autotüren etwa benötigt man Klebstoffe, die unter Druck abbinden. Werkstücke können so in rationeller Arbeitsweise erst mit Klebstoff bzw. -band beschichtet und später zusammengefügt werden. Beim Pressen wird der Haftklebstoff fest und verbindet Kunststoff sicher mit Metall. Dies spart Zeit und Geld bei der Montage. Zudem müssten die Außenseiten, wenn z.B. Türbleche verschweißt werden, aus optischen Gründen aufwändig nachgearbeitet werden. Das entfällt bei verklebten Türen.

Selbst Motoren und Motorkomponenten sind bei 5.000 Umdrehungen mit Klebstoff verlässlich verbunden. Umauch mit extremen Motor-Temperaturen fertig zu werden, wurden speziell wärmehärtende Klebstoffe entwickelt, womit z.B. Laufbuchsen in Dieselmotoren geklebt werden.

Um noch sparsamere und leichtere Autos zu bauen, setzen die Hersteller künftig neben Stahlblechen auch auf Verbundstoffe wie GFK/ CFK oder Keramik. Genau hier kommt das volle Potenzial der Klebtechnik zum Tragen: So ein Multi-Material-Design Materialmix lässt sich sinnvoll oft nur noch mit Klebstoffen verbinden. So erlaubt die Anwendung von 2-Komponenten-Klebstoffen die Klebung von Bodenplatten aus Faserverbundstoff auf Aluminiumkarosserien. Dadurch werden gegenüber herkömmlichen Fügeverfahren 10 % Gewicht eingespart.

Und zu guter Letzt: Moderne Klebstoffe brechen alle Rekorde: Ein über 10 Tonnen schwerer LKW schwebte kürzlich eine ganze Stunde über dem Boden – gehalten nur an einer Klebeverbindung auf zwei Metallbolzen mit einem Durchmesser von 7 cm.

FAQ

Welcher Klebstoff eignet sich für Metall?

Der 3M™ Scotch-Weld™ DP8407NS Metallklebstoff ist ideal für Metallverbindungen. Er bietet eine hohe Scher- und Schälfestigkeit sowie eine hohe Wärmebeständigkeit. Dieser Zweikomponentenklebstoff eignet sich für eine Vielzahl von Metallen, darunter Stahl, Aluminium und Kupfer.

Wie kann man Metall auf Metall kleben?

Um Metall auf Metall zu kleben, benötigen Sie einen starken, langlebigen Klebstoff. Epoxidharzklebstoffe, wie der 3M™ Scotch-Weld™ DP420, sind ideal für diese Aufgabe. Sie bieten eine hohe Festigkeit und Temperaturbeständigkeit. Vor dem Auftragen des Klebstoffs sollten die Metallflächen gereinigt und leicht angeraut werden, um eine optimale Haftung zu gewährleisten.

Wie wird Metall hitzebeständig geklebt?

Um Metall hitzebeständig zu kleben, empfehlen wir den 3M™ Scotch-Weld™ 2214. Dieser Hochtemperaturklebstoff ist speziell für Metallverbindungen konzipiert, die hohen Temperaturen ausgesetzt sind. Er bietet eine Haftung und Wärmebeständigkeit bis zu 232°C. Vor dem Auftragen sollte das Metall gereinigt und entfettet werden, um eine optimale Haftung zu gewährleisten.

Welcher Zweikomponentenklebstoff ist für Metall geeignet?

Der 3M™ Scotch-Weld™ DP8407NS ist ein Zweikomponentenklebstoff, der speziell für Metallverbindungen entwickelt wurde. Er bietet eine hohe Scher- und Schälfestigkeit und ist beständig gegen Öl, Wasser und viele andere Chemikalien.